取材・写真・文/大草芳江

取材・写真・文/大草芳江

2018年04月23日公開

超精密加工技術であらゆる素材の加工に応える

オンリーワン企業

株式会社ティ・ディ・シー(宮城県利府町)

代表取締役社長 赤羽 優子 Yuko Akabane

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.19)

宮城県宮城郡利府町に本社を構える株式会社ティ・ディ・シー(1989年設立、従業員59名、資本金3,000万円)は、超精密鏡面加工のオンリーワン技術を強みとし、幅広い分野に事業を展開する企業である。金属、セラミックス、半導体、ガラス、その他新素材など、あらゆる材質をRa1nmオーダーに加工することが可能。超微細加工により平面度30nm、平行度100nm、真直度・段差100nmなど高精度なモノ作りを実現。寸法、平行、角度など100nmへの挑戦も行っている。取引先は医療、自動車、半導体、光学など業種を問わず国内外3,000社を超え、試作・少量生産から量産まで対応する。2003年「みやぎものづくり大賞」、2007年 経済産業省 中小企業庁「元気なモノ作り中小企業300社」、2010年「第3回ものづくり日本大賞」優秀賞、2014年 経済産業省「グローバルニッチトップ企業100選」、2016年「ナノテク大賞日刊工業新聞社賞」、2018年 経済産業省「地域未来牽引企業」等、数々の賞や認定を受けている。そんなオンリーワン企業であるティ・ディ・シーがオンリーワンたる所以を探るべく、代表取締役社長の赤羽優子さんに話を聞いた。

オンリーワン企業になるまでの軌跡

― はじめに、貴社がオンリーワン企業と言われる所以を教えてください。

◆ 「研磨」の技術を用いて、あらゆる材質・形状にナノレベルの精度を実現

ティ・ディ・シーの超精密鏡面加工は、平面、曲面、球面など様々な形状に対応できることがひとつの特色である

私どもは「切る」「削る」「磨く」「形状加工」といった機械加工全般、特に「研磨加工」が得意で、あらゆる材質をいろいろな形状にナノ(1nmは1mmの1,000,000分の1)レベルの精度で加工できることが、私どものオンリーワン技術です。一般的にはレンズメーカーならガラスのみ、シリコンウェーハメーカーならシリコンのみを扱いますが、私どもは金属、セラミックス、結晶材料、樹脂など、あらゆる材質に対応可能です。様々な材質を鏡面のように磨いて高度な表面粗さRa(面粗さの平均値の規格)1nm を実現しながら、研磨技術を用いて究極の平らさをつくったり(平面度30nm)、限りなく真球にしたり(真球度50nm)、各面を少しずつ削ることで寸法公差を±100nmに制御したり、すべてナノレベルで形状制御ができることが私どもの一番の強みです。

― 貴社の技術は、どのようなところで使われているのですか?

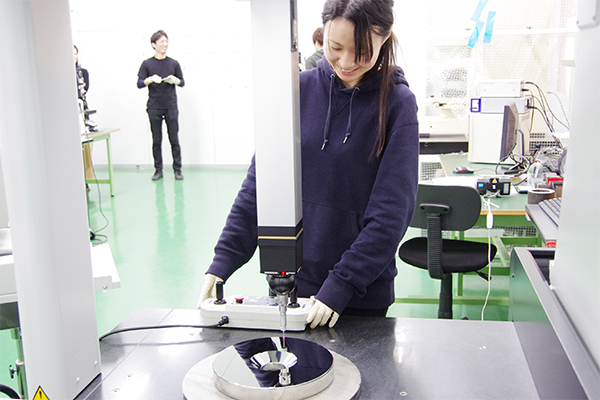

研磨装置(ラップ盤)

私どもの技術は、半導体、自動車、航空宇宙、ディスプレイ、医療機器など、世界の先端産業、最先端研究で採用されています。また、技術開発と並行して、積極的な販路開拓活動、広告宣伝や展示会出展なども行っており、世界18ヶ国で3,000社を超えるお客様との取引実績があります。2014年にはJAXAの「はやぶさ2」プロジェクトに私どもの鏡面加工技術が採用されました。「容器内面に最高の研磨を施したい」と、数ある企業の中から私どもの技術を採用いただきました。また、米国スタンフォード大学などのチームが南極に設置している「BICEP(バイセップ)3」望遠鏡の宇宙背景放射観測用ミラーに、私どもの技術が採用されております。研磨という形で私どもが携わったものが、宇宙を飛び宇宙の謎を解くことは嬉しいことです。

― 素人考えでは、研磨と言うと、ヤスリのように、対象よりも目が細かいもので磨けるというイメージがあるのですが、1nm以下と言えば、可視光の波長より数百分の1も小さい目で磨くのでしょうか? どのようにしてナノレベルで研磨できるのですか?

私どもの研磨加工は、「ラップ」という手法を用いています。テーブルと工作物の表面との間に、「砥粒」という研磨剤にあたる小さな粒と液体を混合させた「研磨液」を入れてすり合わせ、加工面を精密に磨いて仕上げます。ですから、ヤスリのようなものでガリガリと削るのではなく、潤滑液の中を砥粒が泳ぎながら磨く感じです。砥粒の材料はダイヤモンドやセラミクスなどで、そのサイズがナノの場合もありますが、仮にミクロン(1μm=1,000nm)あったとしても加工面に当たる部分は点ですので、ナノレベルでの研磨が可能です。

― どのように制御して、あらゆる物質にナノレベルで研磨ができるのですか?

研磨装置(ラップ盤)はその約半数が自社製です。例えば、砥粒のサイズや形状、ラップ液の濃度等を管理することで、加工面への当たりをナノレベルで制御することができます。また、工作物を置くテーブルの滑りやすさや硬さを調整したりもしますし、テーブルの回転数によっても制御することができます。例えば、ガラスをある形状に研磨するだけなら、ひとつの条件だけでよいですが、あらゆる材質・形状に対応するためには色々な条件を複合的に振る必要があります。長年の蓄積されたノウハウ(私どもではそれを「レシピ」と呼んでいます)により、ベストな条件を出すことができるのです。

― 「あらゆる材質」と言うことですが、できない材質はありますか?

全部できます。例えば、銅やアルミなどの柔らかい材質にも対応できますし、セラミクスやダイヤモンドなどの硬い材質にも対応できます。

― ダイヤモンド以上に硬い物質がないダイヤモンドは、どのようにして磨くのですか?

ダイヤモンドはダイヤモンドの砥粒で磨きます。実は、化学反応も少し使っていまして、ラップ液に薬品を使い、化学反応を起こすことで表面を脆くして削りやすくする、といった微調整をいろいろと行っています。

― 今まで扱ったことがない材質はありますか?

ご依頼いただいたものは、基本的に「できない」と言わずに、挑戦するのがモットーです。ですから、ご依頼がないものには研磨したことがない材質もありますが、例えば、目の角膜移植を研究している大学の先生から「羊膜を透明にしてほしい」というご依頼で生体材料を研磨したこともありますよ。水を含めばふやけるし、それはもう大変でしたが(笑)、磨くことができました。「『できない』を言わない」をモットーに、お客様の困りごとや難しい技術課題を解決することを通じて、自社の鏡面加工技術の高度化を図り、オンリーワンの技術を確立してきました。

◆ 地元で雇用を継続するために、日本でよいものをつくり、世界中から高く買ってもらう

― 貴社がオンリーワン企業になるまでの軌跡を教えてください。

1953年、私の祖父が当社の前身となる「合資会社東北ダイキャスト工業所」を創業し、私どもは鋳造業(ダイキャスト業)からスタートしました。金型をつくって溶融した金属を流し込む、大量生産の仕事でした。しかし1980年代から中国や東南アジアとの価格競争が徐々に激化する中、先代は「地元・宮城の地でものづくりを続けよう」と考えました。そして1989年、精密加工・研磨の会社として新しいスタートを切り、「東北ダイキャスト工業所」の頭文字を取って社名を「ティ・ディ・シー」としました。

実は一時期、大企業の下請けの仕事をするために、私どももフィリピンに工場をつくり、しばらく操業していた時期がありました。しかし、その発注元の大企業から「フィリピンの人件費が上昇したため、他の地域に行くので、一緒に付いて来てほしい」という話があったのです。時間をかけて現地の方を社員として育て、同じ釜の飯を食いながら家族のような感覚で会社を経営していたのに、ある時解雇してまた新たな土地に行くというやり方に抵抗を感じた先代は、フィリピンから他地域の移転はやめて、国内のみの製造に絞りました。

その時、先代が考えたことは「長く会社で社員を育てることをしたい」と、地元で雇用を継続することを事業の柱としました。日本のお客様に売るために海外で安くつくるという発想ではなく、世の中にできない超高精度なものを日本でつくり世界中のお客様から高く買ってもらう。そうすれば人件費が高い日本であっても全く遜色なく商売ができるはずだ。そう信じて新たなスタートを切ったのです。

◆ 誰もできない高精度な研磨ニーズに挑戦し続け、Ra1nmを達成

― どのようにして「日本でよいものをつくり、世界中から高く買ってもらう」ことを実現したのですか?

大企業の下請けの仕事をしていた時はお客様からとても可愛がっていただき、「今月分の仕事、来月分の仕事」と仕事を預かっていましたが、下請けの仕事から脱却するには、自分たちで仕事を取りに行かなければいけません。製造業で「よい技術はあるのに仕事がない」という話がよくありますが、それはひとえに宣伝不足と考えており、私どもは積極的に営業活動を進めてきました。

従来の鋳造業から機械加工の分野へ転身を図る際にも、特に地元のお客様に対して「私どもにできることで、何か困っていることはありませんか?」という御用聞きから始めました。従来のダイキャスト業で培ってきた金型づくりの技術が社内にあり、切削、研削、研磨といった一般的な機械加工は一通りできましたが、機械加工会社としては後発でしたので、他社がまだやっていないことをやる必要がありました。通常は「間に合っています」と言われるので、「では、従来の機械加工会社から断られる仕事はありますか?」と聞きますと、案外、研磨で困っているお客様が多かったのです。「もっと、こういう風に磨けないですか」というご依頼に応えて、高精度な研磨のご依頼が徐々に増えていきました。

1999年には、お客様から「Ra200nmにしてください」というご依頼がありました。当時は「ナノ」や「Ra」といった言葉も今ほど一般的ではなかった頃で、当時は自分たちで評価もできなかったものですから、とりあえず一生懸命磨いてお客様に持っていったところ、Ra100nmを達成しており、お客様から「随分綺麗に磨けているね」と褒められたそうです。それから気を良くして(笑)、宮城県産業技術総合センター等から測定器をお借りして技術開発を始めました。翌年(2000年)にはRa17nmを達成し、「これから研磨屋として生きていこう」と決意して、数年後にはどんな材質でもRa3nm、Ra1nmを達成するなど、徐々に精度を向上させていきました。

◆ 積極的なPRで、困難な課題を世界中から集めて解決し、技術を発展させる

Ra17nmを達成した2000年には自社でHPやブログを立ち上げ、「鏡面加工、承ります」と宣伝しました。手作りの素朴なHPでしたが、まだgoogle検索もなかった時代、私どもが思っていた以上に、一生懸命探していたお客様から仕事が来始めました。研磨に対する可能性を感じて、その翌年には英語のHPも立ち上げると、海外のお客様からも問い合わせが届くようになりました。

従来の機械加工企業に頼んで「それ以上は無理」と言われるような難しい仕事は、実は、私どももできないくらい難しい仕事です。確かに調べてみると、できる会社もなく、専用の加工装置も売っておらず、やり方もその場ではわからない。でも、やってみましょう。社内にプロジェクトを立ち上げ、自社独自で技術開発をし、専用装置も開発し、プロセスも作り込むことをして、できるようにする。そうやってお客様のもとにお届けすることを、小さな一点物であっても取組んできました。

お客様からご満足いただけると、次の注文にもつながりますし、噂にもなります。特殊な加工ができた時には一生懸命宣伝もしました。私どもは技術開発と営業・宣伝活動は両輪で、宣伝は単なるPRではなく、難しい仕事にチャレンジするきっかけをつくるものだと考えています。すると、「従来は不可能だと思っていた研磨加工も、ティ・ディ・シーに頼めば何とか対応してくれる」と評判になり、「もっと違う材質でできないか」「もっと違う大きさでできないか」と、国内外から難しい仕事ばかりが集まるようになりました。その都度悩み、試行錯誤しながら、難しい仕事を何とか解決することで、お客様からは喜ばれますし、自分たちにとっては技術が一段進歩することになります。その繰り返しがオンリーワンへの道だと思っています。

◆ 顧客の課題解決で生まれたオンリーワン技術

― 顧客の課題解決で生まれたオンリーワン技術の事例をいくつかご紹介ください。

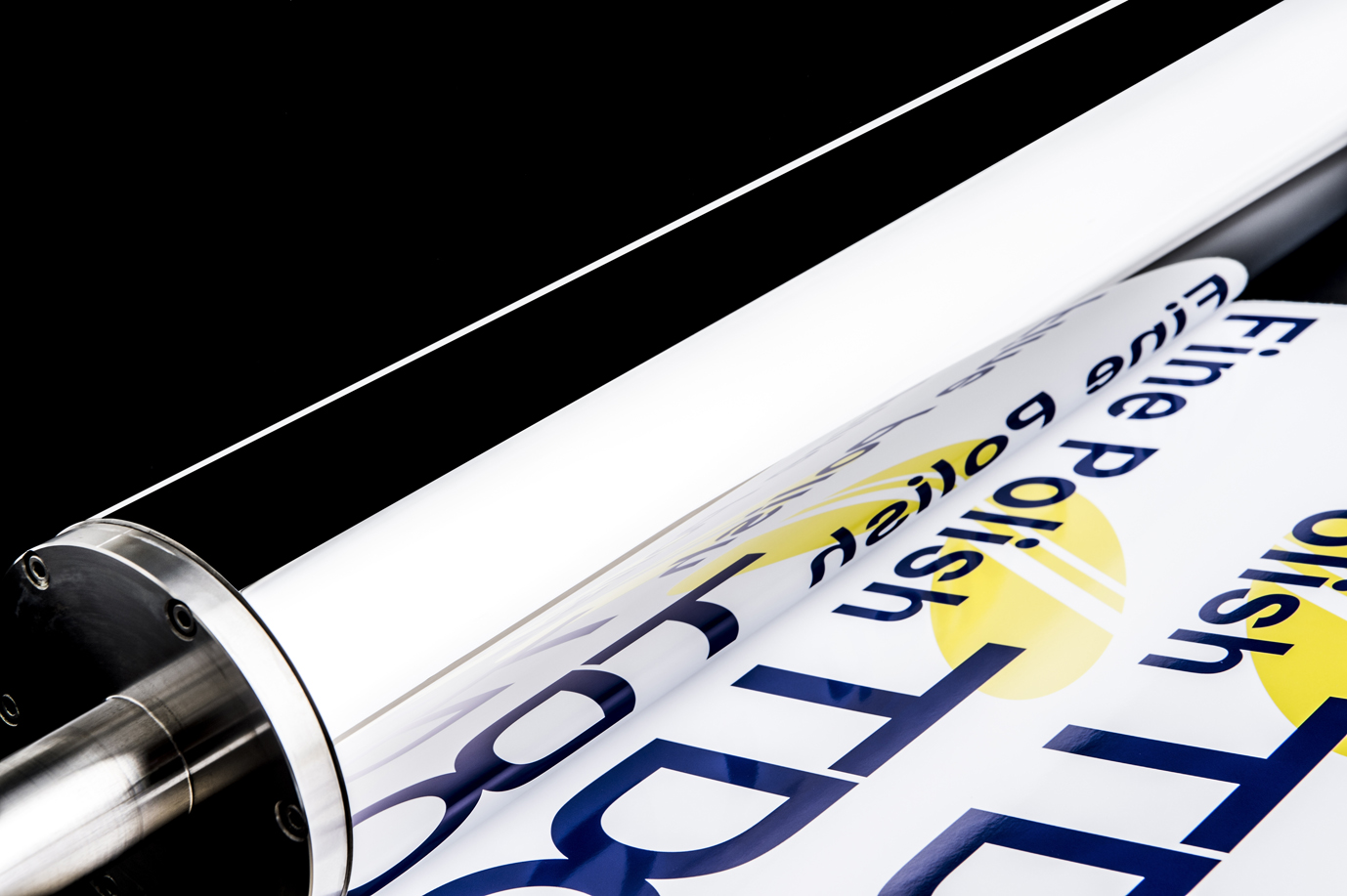

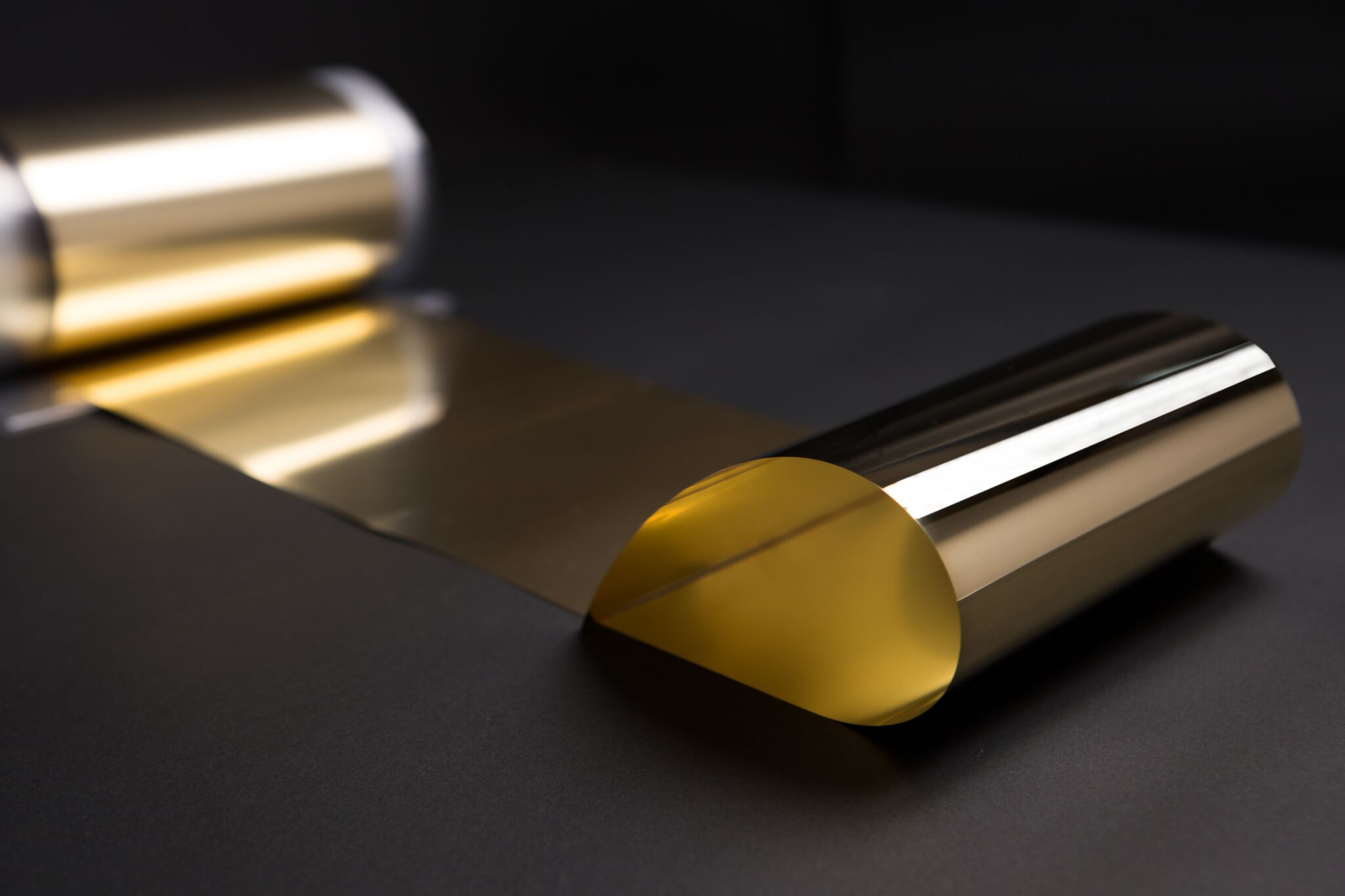

大面積ロール形状への超精密鏡面加工実現

大面積金属箔への超精密鏡面加工実現

例えば、金属材料の教科書には「磨いても光らない」と書いてある純チタンを「鏡面加工してほしい」と医学部の先生からご依頼いただき、鏡面のように磨くことができました(2003年、純チタンRa5nm以下達成、「第3回みやぎものづくり大賞」受賞)。また、「ロール形状にシリコンウェーハと同等レベルの面粗さで鏡面をつくってほしい」というお客様の課題を解決した技術は現在、「フレキシブルディスプレイ」や「ナノインプリント」等の色々なフィルムをつくる工程の金型として使われています。さらに、以前から小さな金属箔の鏡面研磨は手掛けていましたが、それを「もっと大きくしてください」というご依頼もありました。最初の「手のひらサイズにしてください」、次の「300mmにしてください」というご要望には難なく対応できたのですが、その次の「これから大量生産したいので、長さ100mにできませんか?」というご依頼は本当に大変でした。試行錯誤の末、専用装置を開発し、100μm、50μm、20μmの厚さではっきり鏡面に磨くことができ、その用途はグラフェンやフレキシブルデバイスの製造等に広がっています。このほかにも、アートやスポーツ用品分野にも鏡面研磨技術が用いられており、「美しさ」や「格好良さ」といった新たな価値が生まれていることを嬉しく思っています。

◆ 治具や工具、研磨機も自社製

もともと金型加工をしていたので、角度を出すための治具や工具、研磨機も自社でつくっています。当社にある約100台のラップ盤のうち、半数以上が自社製です。機械専門のエンジニアを置く考え方ではなく、その機械を使う自分たちで機械をつくり、よりよい形に改造することに日々取り組んでいることが、私はおもしろいと思っています。その機械が如何に使いやすいかは、その機械を使う本人が一番知っていますから。自社製の装置活用によって、精度管理や納期対応、コスト低減が可能となり、結果的にお客様にも還元できるようになりました。

また、私どもでは研磨技術だけではなく、品質管理の高度化もとても重要視しています。世界最高水準の測定環境・評価技術を持つことによって、世界に安心のジャパン品質を届けることが可能です。品質管理の高度化によって、市場は世界規模に広がります。一方、私ども中小企業の資源は限られていますが、他所と連携すれば可能性は無限大です。大学や企業等と技術開発のパートナーになることで、技術や知識レベルを効率的に伸ばすことが可能となっています。

◆ 常に成長して一流の人間を目指す

― 高度な技術力を実現するために、人材育成についてはどのように取り組んでいますか?

ものづくりには熟練技術を要しますが、技術が熟練するまで何十年もかかってしまうとビジネスにならないので、人材育成についてはなるべく早く、上限なく育ってもらうため、いろいろなことをやっています。

まずは目指す人材像の明確化と共有化です。もともと私も含めて一流の人間ではないけれど、常に成長して一流の人間を目指しましょうと、はっきり言葉にしています。自ら考えて決断する行動力、仲間を思いやるチームワーク、諦めずにやり遂げる責任感、昨日よりも少しでも上を目指す向上心。皆さん全員がリーダーです。どうしたら自分が働きやすい環境をつくって収入を上げられるか、私も頑張りますが、皆さんも精一杯頑張りましょう、と伝えています。

また、個人・チームが新たな技術開発をして会社に貢献した場合、その成果に応じて賞金を贈与し、社員皆で称えています。業務上必要な資格の取得・教育等は適時実施しています。研磨の経験や専門知識がなくても、技術・測定方法など先輩社員が指導していきますので、「学ぶ」気持ちさえあれば大丈夫です。皆で一緒にレベルアップを目指します。

女性も男性も働き続けることができる環境整備を進めている

女性が働きやすい職場づくりも進めています。弊社の女性比率は、加工現場も含めて約36%です。女性が働きやすい職場は男性も働きやすい職場であるという考え方です。例えば、重いものをずっと持ち続けると、男性だって腰を痛めますよね。5S(整理・整頓・清掃・清潔・躾)活動の徹底、ムリ・ムラ・ムダの排除、効率化の追求、自動化の工夫、柔軟な働き方等を通じて、女性も男性も長く働ける環境を整備することが、各自のスキルアップにつながり、ひいては弊社の技術力向上につながっていくという考え方です。

― 今後の展望についても教えていただけますか?

ありがたいことに、「きっとティ・ディ・シーならできるだろう」と大変難しい加工依頼をいただくので、その信頼を裏切らないよう愚直に取り組んで参ります。そして、さらなる新しいテーマをいただき新しい技術を確立できるよう、技術開発と営業・宣伝活動の両輪でこれからも日々精進します。

社長が二十歳だった頃

― 次に、赤羽さんが二十歳だった頃について教えてください。

◆ アルバイトで働くおもしろさに目覚める

二十歳の頃は学生で、あまり威張れないですが、アルバイトばかりしていました(笑)。実は私、働くことが大好きなんです。二十歳の頃は大型の生活雑貨店で「どうやったら売れるか」を考えて商品を陳列したり、「棚に埃があってはいけない」と先輩から言われて暇さえあれば掃除をしたり、アルバイトなのに本当によく働きました(笑)。その頃から「どうやったらお客様に喜んでいただけるか」ばかり考えていました。例えば、「プレゼント用に商品を包んでください」と言われた時も、包み方やリボンのかけ方を色々工夫したり、家に帰ってからも練習したりしました。

今振り返ってみれば、これが私のルーツだと思います。今は職場環境を如何によくするかも考えていますが、如何にお客様に喜んでもらえるかを最初に考え始めたのは、この頃です。働くことがおもしろいと思いましたね。何事も楽しめば、結果が違います。結果が出れば嬉しくなって、またやれるようになるので、楽しむって大事だなと思います。ですから若者へは「人生、何事も無駄にはならない。だから今を一生懸命やりなさい」と言いたいです(笑)。

◆ 自分がやったことに対する価値を実感できることにやりがい

― 大学卒業後は、すぐにこちらの会社に戻って来たのですか?

当時は女性が町工場で働くイメージがありませんでした。親からも「家業を継げ」と言われたことがなかったので、卒業後は今とは違う会社に就職し、広告をつくる仕事をしました。広告業界は華やかなイメージがありましたが、深夜残業や土日出勤も当たり前の職場環境でした。やりがいはありましたが、アルバイトとは違って「こんなに働くことって大変なんだな」と思いましたね。

一方で、家業に興味が湧いてきました。「祖父や父の会社で、これまで当たり前のように食べさせてもらっていたけど、どんな仕事をしているのだろう?」という軽い興味で、弊社に転職しました。とはいえ腹をくくったわけではなく、2年間勤めた広告会社から転職したきっかけは、父からの「そのままでは体を壊すよ。人の体を大切にしない環境で働かせるなんて、おかしいよ」と言われたことでした。当時は「クリエイティブな仕事って大変なのよ、お父さんにはわからないのよ」と本気で思いましたが(笑)、今思えば人の体を大切にしない環境って、おかしいですよね。でも当時は皆それが当たり前だと思っていた時代でした。

― こちらの会社に転職して如何でしたか?

こちらの会社に転職してみると、小さな部品を一つ磨いただけでも、検査時点で良品か不良品かはわかりますし、お客様に納めると翌日には「すごく綺麗に磨いてくれてありがとう」とお電話が来ることもありました。私どもとすれば、労働の対価をいただいて約束したことに応えることは当然なのに、良いものをつくればお客様に感謝していただけて、悪いものをつくれば出荷すらできない。自分がやったことに対する価値がはっきりとわかるものづくりに、前職では感じられなかったやりがいと達成感を味わいました。ものづくりのおもしろさを実感してからは、私にとってはこちらの方が合っていると思い、徐々に今の仕事にのめり込んでいきました。文系出身で専門的なことはわからないことだらけでしたが、周囲から教えてもらいながらやってきました。

― 会社を継ぐことについては、いつ頃から考え始めたのですか?

会社を継ぐことを意識したのは、5年位働いた頃です。この会社でずっとやっていこうと思うようになりました。異業種の大きな会社で一度仕事をした経験も活きて、弊社の「駄目なところ」がよく見えたのもよかったんです。例えば約20年前、伝票は複写で手書きでした。ちょうどインターネットの普及期だったことも幸いして、社内へのPC導入や生産管理のIT化等を行うと、割と簡単に業務効率化の成果が出ました。それまでは「手書きが一番早いよ。入力するのは億劫だよ」と言っていた皆も実際にやってみると「楽だね、早いね」と変わるので、やったことに対する手応えがあって、おもしろかったですね。

◆ 皆で教え合う社風

― その後、どのようなタイミングで社長に就任されたのですか?

私が35歳の時、父から「3年後に社長を交代しようか」という話がありました。思ったより少し早いと感じましたが、「社長業は大変だ。自分が教えられるうちに教えて引き継ぎできるとよいから」ということでした。実際に私が社長に就任したのは、リーマンショックや東日本大震災の影響で、それからもう少し後の私が40歳の時です。「自分が完璧だから」社長を引き継いだわけではなく、父から社長の仕事を教えてもらいながら始めた感じでした。うちの会社のよいところは、全部教え合うところなんです(笑)。社長と会長も教え合いますし、新入社員も先輩に教えてもらいますし、先輩になっても仲間同士で教え合っています。

― 特にお父様から強調して伝えられたこと等はありましたか?

会社の理念はぶれることのないよう、私も心がけていますし、今は経営者が二人いる状態なので、常に確認し合おうと話しています。また、父からは「頑固な経営者になったら終わりだ。自分の決断が本当に間違っていないか、一人で突っ走るのではなく、後ろを見て、皆ついてきているか、常に振り返ろう」と言われています。私たちは仲が良い親子で、会長と社長でよく話し合いますし、社内でもよく話し合うことを大事にしています。

我が社の環境自慢

― 続けて、貴社の環境自慢を教えてください。

◆ 「雰囲気でしょうか...」(笑)

従来不可能だったことを可能にするという、技術的に難しい課題を解決するために、開発時は悩むことも多いですが、誰か一人が悩む様子なら、まわりから人が寄ってきて「どうしたの?」「どうだったらできると思う?」と現場で議論し始めるのは、とても良い環境だと思っています。とても家族的な雰囲気です。

私自身もまだまだ未熟ですが、周囲から助けられ、地元の東北大学の先生方からもご指導いただくことありますし、お客様からも今後の方針を教えていただき、社内でも「社長、もっとこうしたらいいんじゃない?」と若手社員から言われることあります。他にもいろいろよいところがありますが、とにかく「いい会社ですよ」と言いたいです(笑)。

若者へのメッセージ

― 最後に、今までのお話を踏まえて、若い世代へのメッセージをお願いします。

◆ 逆風だからこそ高く上がれる

国際学会で口頭発表する社長の赤羽さん

可能性は無限だと、私はいつも思っています。今できないことをできるようにするのは、心の持ち方次第で、立ち止まらず、どうやったらできる方法があるかを考えれば、色々な可能性が出てきます。やってみて八方塞がりになることも頻繁にありますが、それを煮たり焼いたりしながら、楽しむ姿勢が大切だと思います。私、凧が好きなんです。凧って、逆風でよく上がるでしょう? 人生も技術開発も逆風ばかりですが、逆風だからこそ、人は高く上がれます。連凧のように、私も社員たちと連携して逆風の中で高く上がれるよう、今後も日々精進に努めて参ります。

― 赤羽さん、ありがとうございました。

社員に聞く、我が社の環境自慢

◆ 難しい課題に若い人も積極的に取り組み、まわりもサポートする環境が自慢

/新沼忍さん(31歳、入社13年目、岩手県大船渡市出身)

ものづくりに関わる仕事をしたいと思い、オンリーワンの難しい加工技術を持つ当社に惹かれて、今年で入社して13年目です。現在は業務部で、現場管理や全体のサポートの役割を担っています。当社には、ベテラン技術者のみならず、若い人も多く在籍しています。当社に集まるのは難易度の高い仕事ばかりですが、若い人も積極的に提案しやすい雰囲気があるので、皆、新しい発想で挑戦していますし、それをまわりがサポートする雰囲気がよいと思っています。お互いにどんどんスキルアップできていると感じますね。これからも、世界中から難しい課題が集まってくると思いますが、諦めずにトライして、より良い成果を出し続けていきたいです。

◆ 人間関係がすごくいい会社

/鈴木智さん(32歳、入社7年目、宮城県塩竈市出身)

知人からの紹介で入社して今年で7年目です。今まで色々な会社に勤めてきましたが、その中でも当社は人間関係がすごくいいと感じます。上司だからと言って、話しにくさは感じませんし、皆で協力しながら仕事をする環境ができています。お客様に提供する価値が難易度の高い課題の解決なので、対価をいただく立場でもお客様から感謝される仕事です。これからもお客様の期待に応え続けられるよう、色々な面で精進していきたいです。

◆ 個人を尊重する経営者の想いが自慢

/武藤要さん(64歳、入社30年目、宮城県大郷町出身)

「第3回ものづくり日本大賞」優秀賞表彰式の様子(2010年)。写真右が武藤要さん。

当社の前身となる東北ダイキャスト工業所に入社した年から数えると、今年で入社30年目です。前職では別会社で営業の仕事をしていましたが、帰りが遅かったので、決まった時間で働ける会社を探して当社を見つけました。入社してみたら、「世の中にこんなにおもしろい仕事があったのか」というくらい楽しくってしょうがなくて、本当に毎日没頭して、仕事にのめり込んでいきました。

そんな中、現会長が専務だった頃、当時の先代社長からちょうど代替わりする時だったので「管理職にならないか」と声がかかったのですが、はじめは拒否したんです。ここで一生働こうという想いで34歳の時に入社したので、管理職がもし務まらない状況になれば辞めるしかないですから。そこから現場に戻るという甘えはありませんでした。けれどもうちのかみさんから「あんたならやれるんじゃない?やってみて、その時になって考えたらいいじゃない」と言われて気持ちが楽になり、どこまでやれるかはわからないけど期待に応えよう、そんな想いだけでずっと無我夢中でやってきました。展示会では来るお客様に対して、やったことがない難しい課題でも「うちは何でもできますから、心配しないで頼んでください」と言いつつ、それを全部、従業員皆と協力して一つひとつ、つくりあげて、今があります。

我が社の環境自慢は、経営者の考え方です。私はそういう意味で幸せだと思うのですが、自分が頑張って貢献した分に対して会社がきちんと給与や立場という形で応えてくれます。会社にとってメリットを与えられるような道具や加工方法を編み出した時は、「ティ・ディ・シー賞」として表彰され、金一封がいただける仕組みがあることも励みになりますね。するとまた自分もそれに応えよう、頑張ろうという気持ちになるので、よい相乗効果になります。皆が気持ちよく喜んで仕事ができる環境だと思います。

人間誰しも叱られて気分がよい人はいません。だから私は褒めるだけなんです。皆が異なる性格で異なる能力を持ち、誰もがよいところを持っています。それを褒めてあげることで、皆喜んで前向きに仕事をしてくれます。それが新たなものづくりに展開できていく状態がすごくよいと思います。ですから退職者も本当に少ないんですよ。タイムカードもないので、時間にも縛られません。大量生産の時代はタイムカードによる勤怠管理でしたが、鏡面加工を始めてからは、タイムカードを撤廃し、個人のモラルに任せようとなって、気分的にも楽になりました。国で今「働き方改革」を議論していますが、そういう面でのストレスがこの会社は少ないんじゃないかと思います。だから皆、辞めないんじゃないですか。個人を尊重する経営者の想いに対して皆、「この会社はいいな」と思っていると感じますね。

コラボレーション

おすすめ記事

|

【特集】宮城の研究施設 一般公開特集 |

|

【特集】仙台市総合計画審議会 仙台の10年をつくる |

【社会】社会って、そもそもなんだろう?

青井真さん(防災科学技術研究所)に聞く:<東日本大震災から10年>東北地方太平洋沖地震が起きて、地震研究はどう変わった? 2021.11.11 【大草 芳江|社会って、そもそもなんだろう?|科学って、そもそもなんだろう?|防災科学技術研究所】

前田拓人さん(弘前大学)に聞く:<東日本大震災から10年>もし東北地方太平洋沖地震が起きていなければ、地震研究はどうなっていた? 2021.10.08 【大草 芳江|弘前大学|社会って、そもそもなんだろう?|科学って、そもそもなんだろう?】

日野亮太さん(東北大学)に聞く:<東日本大震災から10年>もし東北地方太平洋沖地震が起きていなければ、地震研究はどうなっていた? 2021.10.02 【大草 芳江|東北大学|社会って、そもそもなんだろう?|科学って、そもそもなんだろう?】

同じ取材先の記事

◆ ティ・ディ・シー

【オンリーワン企業がオンリーワンたる所以を探る Vol.19】超精密加工技術であらゆる素材の加工に応えるオンリーワン企業/ティ・ディ・シー(宮城県利府町)社長の赤羽優子さんに聞く 2018.04.23 【大草 芳江|ティ・ディ・シー|公益財団法人東北活性化研究センター『”キラリ”東北・新潟のオンリーワン企業』Collaboration連載企画|社会って、そもそもなんだろう?】

社会って、そもそもなんだろう?

最新5件

カテゴリ

取材先一覧

■ 幼・小・中学校

■ 高校

- ・仙台一高 (15)

- ・仙台二華 (14)

- ・仙台二高 (12)

- ・仙台城南高校 (5)

- ・仙台城南高等学校 (0)

- ・仙台高専 (4)

- ・宮城一高 (4)

- ・宮城県高等学校理科研究会 (2)

- ・岩ケ崎高 (1)

- ・東北工業大学高校 (0)

■ 大学

■ 国・独立行政法人

- ・内閣府 (1)

- ・宇宙航空研究開発機構 (5)

- ・文部科学省 (0)

- ・東北経済産業局 (17)

- ・水産総合研究センター東北区水産研究所 (1)

- ・理化学研究所 (3)

- ・産業技術総合研究所東北センター (36)

- ・科学技術振興機構 (1)

- ・防災科学技術研究所 (1)

- ・高エネルギー加速器研究機構 (1)

■ 自治体

- ・仙台市 (8)

- ・仙台市博物館 (4)

- ・仙台市天文台 (12)

- ・仙台市教育委員会 (13)

- ・仙台市産業振興事業団 (1)

- ・仙台市科学館 (8)

- ・仙台文学館 (2)

- ・仙台管区気象台 (2)

- ・塩釜市 (3)

- ・宮城県 (8)

- ・宮城県古川農業試験場 (2)

- ・宮城県教育委員会 (1)

- ・宮城県農業・園芸総合研究所 (1)

- ・気仙沼市 (1)

- ・登米市 (1)

■ 一般企業・団体

- ・DIC株式会社 (2)

- ・K sound design (1)

- ・KDDI (2)

- ・natural science (1)

- ・せんだい・みやぎNPOセンター (2)

- ・てとてと (1)

- ・ひのき進学教室 (11)

- ・みやぎ工業会 (8)

- ・みやぎ工業会会長 (0)

- ・みやぎ産業振興機構 (3)

- ・アスター (1)

- ・インスペック (1)

- ・エツキ (1)

- ・ソニー (3)

- ・ソニー教育財団 (1)

- ・ソフトバンク (1)

- ・ティ・ディ・シー (1)

- ・デュナミス (1)

- ・ドットジェイピー (1)

- ・ナノテム (1)

- ・ハリウコミュニケーションズ (3)

- ・ハード工業有限会社 (1)

- ・フジイコーポレーション (1)

- ・プレファクト株式会社 (1)

- ・ヤマダフーズ (1)

- ・全国学習塾協会 (3)

- ・公益社団法人セーブ・ザ・チルドレン・ジャパン (1)

- ・勝山酒造部 (1)

- ・及源鋳造株式会社 (1)

- ・大武・ルート工業 (1)

- ・太白少年少女発明クラブ (1)

- ・宮城の新聞 (0)

- ・宮城県中小企業家同友会 (1)

- ・宮城県産業人クラブ (0)

- ・宮城県職業能力開発協会 (1)

- ・宮城県酒造組合 (2)

- ・工藤電機 (2)

- ・平孝酒造 (1)

- ・応用物理学会 (2)

- ・新東総業株式会社 (1)

- ・日刊工業新聞社 (7)

- ・日本アンドロイドの会 (1)

- ・日本技術士会 (2)

- ・日本私立大学団体連合会 (1)

- ・日本農芸化学会東北支部 (1)

- ・日本IBM (3)

- ・日東イシダ (1)

- ・有限会社 柏崎青果 (1)

- ・東京エレクトロン宮城 (1)

- ・東北ニュービジネス協議会 (1)

- ・東北活性化研究センター (3)

- ・東北経済連合会 (1)

- ・東北電力 (2)

- ・東北電子産業株式会社 (1)

- ・東栄科学産業 (1)

- ・林精器製造 (1)

- ・株式会社三栄機械 (1)

- ・株式会社悠心 (1)

- ・河北新報 (1)

- ・神田産業株式会社 (1)

- ・秋田化学工業 (1)

- ・笹氣出版印刷 (1)

- ・米鶴酒造 (1)

- ・萩野酒造 (1)

- ・農芸化学会 (1)

- ・遠藤工業 (1)

- ・鈴木製作所 (1)

- ・阿部蒲鉾 (1)

- ・阿部蒲鉾店 (1)

- ・鳴子の米プロジェクト (1)

- ・NECトーキン (1)

特別企画 「宮城の塾」

|

学習塾から見る 宮城の教育の「今」 塾選びに一役 |

|

【科学って、そもそもなんだろう?】 若手研究者座談会「地震学×情報科学の融合で得られたもの」 2024.09.16 |

|

【科学って、そもそもなんだろう?】 地震の発生予測に挑む(京大防災研の西村卓也さん・京大名誉教授の平原和朗さんに聞く) 2023.01.26 |

|

【社会って、そもそもなんだろう?】 【同窓生に聞く#01】中鉢良治さん(元ソニー社長、産総研最高顧問)がリアルに感じていることって、何ですか? 2022.10.27 |

|

【科学って、そもそもなんだろう?】 地震学×情報科学の融合で、目指すは天気予報の地震版 2022.04.13 |

|

【社会って、そもそもなんだろう?】 「仙台の地形と水との関わり」~地形から見る仙台の過去・現在・未来~ 2022.03.02 |

|

【科学って、そもそもなんだろう?】 青井真さん(防災科学技術研究所)に聞く:<東日本大震災から10年>東北地方太平洋沖地震が起きて、地震研究はどう変わった? 2021.11.11 |

記者ブログ

|

ひとり新聞社「宮城の新聞」の大草よしえが衆院選に立候補 2021.10.19 |

|

最近の活動は「Twitter」に移行しました 2019.11.01 |

|

【追記】テレビ朝日「モーニングバード」スタジオ生出演&iCAN'15世界大会(アラスカ)世界第1位! 2015.06.19 |

|

2014年の振り返りと、2015年の抱負 2015.01.05 |

|

平成25年度を振り返りました・・・。 2014.04.02 |

|

中野塾(泉中央・北高森) |

|

ひのき進学教室(泉中央・長命ヶ丘・八幡教室・上杉教室) |

|

夢学館(東照宮・福室) |

|

早稲田育英ゼミナール(泉中央) |

|

ソーメック個別学習院(若林区、太白区、泉区に6教室) |

|

明和塾(北山・八木山) |

|

JUKU ペガサス仙台南光台教室(南光台南) |

アクセスランキング

- 【宮城の塾】 宮城の塾 仙台市を中心とした学習塾・幼児教室・進学塾の特集

- 世界中の研究者が憧れる研究拠点へ/東北大学WPI-AIMR本館竣工記念式典/科学って、そもそもなんだろう?

- [vol.1] 第1回宮城の日本酒を楽しむ会/社会って、そもそもなんだろう?

- 「仙台の地形と水との関わり」~地形から見る仙台の過去・現在・未来~/社会って、そもそもなんだろう?

- 宮城県仙台第一高等学校/教育って、そもそもなんだろう?

- 【宮城の塾】 ひのき進学教室(泉中央本部教室・八幡町教室・上杉教室・五橋教室・長町教室・愛子教室・吉成教室・大和町教室、他)

- 地震の発生予測に挑む(京大防災研の西村卓也さん・京大名誉教授の平原和朗さんに聞く)/科学って、そもそもなんだろう?

- 【宮城の塾】 JUKU ペガサス仙台南光台教室

- 【宮城の塾】 質問できます!/宮城の塾|宮城の新聞

- 【宮城の塾】 明和塾(北山教室・八木山教室)