取材・写真・文/大草芳江

取材・写真・文/大草芳江

2018年03月26日公開

高級小型ロックミシン市場で世界トップクラスシェア。

使い勝手の良さを追求した「世界初」機能を

生み出す開発力で、山形から世界へ。

株式会社鈴木製作所(山形県山形市)

代表取締役社長 鈴木 重幸 Shigeyuki Suzuki

公益財団法人東北活性化研究センター『"キラリ"東北・新潟のオンリーワン企業』Collaboration連載企画 (Vol.15)

山形県山形市に本社を構える株式会社鈴木製作所(1953年設立、資本金6,500万円、従業員121名)は、「ベビーロック」ブランドで展開する家庭用高級小型ロックミシン(生地の裁断とほつれ止め縫いを行うミシン)市場で世界トップクラスのシェアを誇るメーカーである。それまで工業用の大型機しかなかったロックミシンを小型化し、簡易な操作で扱えるようにすることで家庭用の市場を開拓。また、ロックミシン開発で培った高い技術力をベースに、手縫い風の縫い目が再現できる刺し子ミシンの開発や、食品や工業製品等を個包装する横型ピロー包装機の製造を手がけている。1994年 グッドデザイン商品選定証Gマーク(通商産業大臣)、1996年 日本発明振興協会「発明大賞」、1997年「注目発明選定証」(国務大臣科学技術庁長官)、2002年「知財功労賞」(特許庁長官)、2004年「山形県産業賞」、2006年 経済産業省中小企業庁「元気なモノ作り中小企業300社」、2006年 経済産業省特許庁「産業財産権の活用企業百選」、2009年 山形デザインコンペティション実行委員会「山形エクセレントデザイン大賞」、2010年 東北地方発明表彰「中小企業庁長官奨励賞」等、数々の賞や認定を受けている。そんなオンリーワン企業である鈴木製作所がオンリーワンたる所以を探るべく、代表取締役社長の鈴木重幸さんに話を聞いた。

オンリーワン企業になるまでの軌跡

― はじめに、貴社がオンリーワン企業と言われている所以を教えてください。

◆ 小型ロックミシンを世界で初めて開発し商品化

「ベビーロック」ブランドで展開する鈴木製作所の家庭用高級小型ロックミシン。

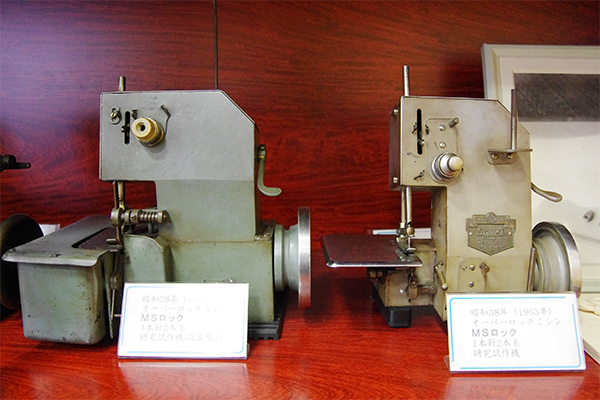

家庭用ロックミシンの研究試作機(1963年)。

生地を切った後にほつれ止め縫いを行うミシンのことを「ロックミシン」と言います。昔、ロックミシンは工業用ではありましたが、一般の人が服を作る家庭用ではありませんでした。約50年前、家庭用小型ロックミシンを世界で初めて開発し、商品化したのが当社です。

― これまでになかった家庭用小型ロックミシンを貴社がつくろうと思った理由は何ですか?

戦後間もない頃は衣食住どれも足りず、着る物も自分でつくる必要があり、ミシンで縫う作業が必要な時代が続きました。当時普及の進んでいた家庭用の直線ミシンを当社でも製造・販売していた時期があり、修理のため縫製工場等を訪問する機会がありました。そこで、縫子さんが裁断した布端を手で一針一針縫う姿を見て、「重労働で時間のかかるほつれ止め作業(縁かがり)をミシンが代わりにできれば、縫い子さんはさらに先のステップに進めるだろう」と考えたのが、開発に至ったきっかけです。バラック組み状態でのテストから始めて、ようやく完成した研究試作機を東京のミシン業者に見せたところ、「工業用ではほつれ止めミシンは既にあって、それを『ロックミシン』と言うのだ」と聞きました。つまり工業用のロックミシンがあるとは知らずに開発を始めたわけです。

◆ 使い勝手の良さを追求した「世界初」の機能を次々と開発

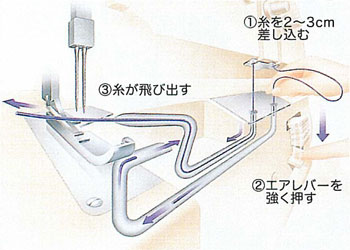

「エアスルーシステム」以前の家庭用ロックミシン。縫う前にミシン本体の約35 カ所に糸を通したり、引っ掛けたりする煩雑な作業が必要だった。

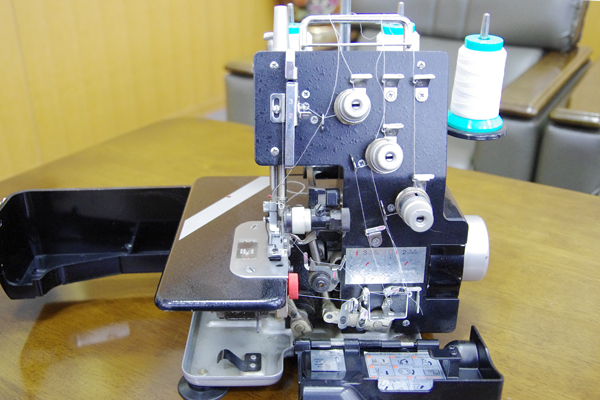

しかし販売後間もなく、大手ミシンメーカーも家庭用ロックミシンを製造するようになりました。当時は特許権利化しなかったので、大手他社から参入するという連絡があり、当社の部品を真似てつくり始めたのです。そんな中、1993年、糸通しを空気の力で自動的に行う新機能「エアスルーシステム」を世界で初めて開発し、それを特許でガッチリと固めたことで他社から一段抜きん出ることができました。従来のロックミシンは、糸を通すのが非常に面倒だった上、糸を通す順番を間違うだけで縫えなくなる使いづらさがありました。お客様が糸通しを覚えるのに苦労している姿を見て、何とかできないかと考えたのです。

― 糸通しに「空気の力」を使おうと着想した理由は何ですか?

空気の力で瞬時に糸通しができる世界初の「エアスルーシステム」。

空気の力で糸を通す新方式を発明した社員は、子どもの頃からものづくりが好きで、色々な飛行機をつくっては試しを繰り返していたそうです。ゴム飛行機は自分で紙の羽を貼ってつくりますが、単に貼っただけでは羽がピンと伸びないので、霧吹きで水を含ませておき、それが乾いた時に紙が伸びるように工夫をしていたそうです。その時、たまたま霧吹きのタンクの中に糸が入っていて、水だけでなく糸もピュッと一緒に出てきた経験を、糸通しの問題を考えている最中に思い出したそうです。「そうだ!空気の力で糸は運べるのだった」という記憶をもとにバラックを組んでテストしたところ、「これはいける」と手応えがあり、開発を開始しました。

手縫いの風合いを再現した「刺し子ミシン」。刺し子やパッチワーク・キルト等の愛好家向けの製品。

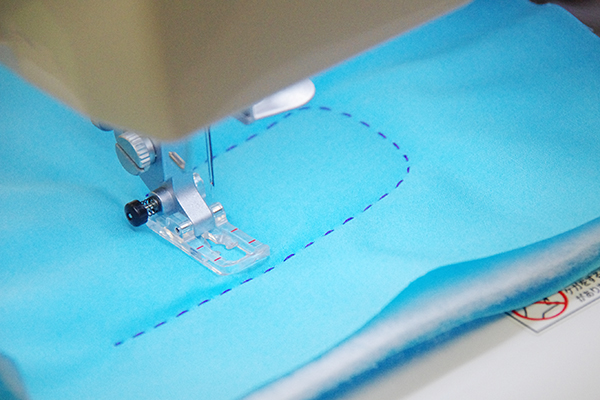

「エアスルーシステム」という付加価値を提供できる以前は、価格とともに他社とほぼ同じでしたが、他社には真似できない新機能を付加したことで、高級ロックミシン市場に参入でき、以来、その市場でずっとトップシェアを獲得し続けてきました。ただ、そのためには、常にお客様からのフィードバックを受けながら、「世界初」という付加価値をつけさせていただいて現在に至っています。例えば、手縫いの風合いを再現することを可能とした「刺し子ミシン」や、生地の種類や厚さが途中で変わっても美しい縫い目に自動的に仕上げる「オートテンション」、波模様の飾り縫いができる「ウェーブロック」等、その後も「世界初」の機能を開発して、それらを特許権利化し、他社の一歩前を歩き続け、ロック業界の牽引役として今日に至っております。

「オートテンション」機能で布が途中からティッシュペーパーに変わっても美しい縫い目に仕上がる。

お客様の望む機能を、如何に使いやすくできるか。最終的な製品価格という問題も加味しながら、お客様が喜んで、安心してお使いいただける製品を常に追求しているのです。家庭用ミシンの歴史の中ではなかった独自機能を新たに開発し続けているのは、弊社がNo.1と自負していますし、メーカーとして海外で生産せず、製品のすべてを日本国内のみで生産しているのも弊社だけです。その中で「オンリーワン企業」と認めていただけているのかなと考えています。

◆ 大手にできない商品を開発して特許で守り、山形でものづくりを続ける。

― なぜ次から次へと新しい発想で世界初の機能を生み出し続けることができるのですか?

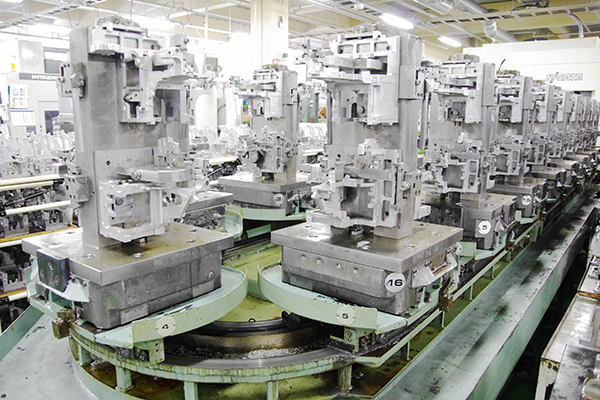

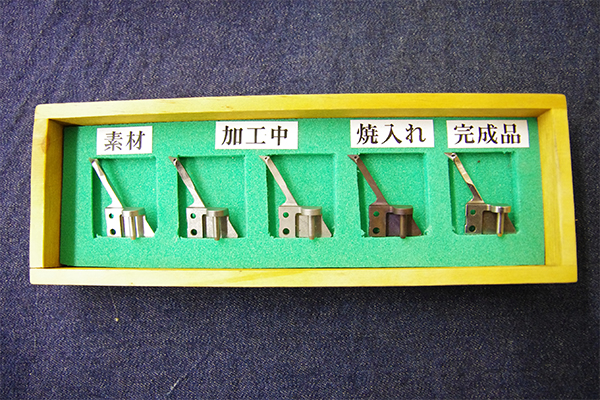

本体・重要部品の機械加工は自社内で行っている。加工冶具には前身の機械鍛冶屋のノウハウが今もなお生きているという(写真上)。マシニングセンタ導入等の自動化を進める一方、ミシンで最も難しい重要部品「ルーパー」の加工は職人技が必要となる(写真中央)。写真下は、針穴の内側を手作業で磨くようす。

企業の規模で言えば、当社は小さな会社です。そんな中小企業が大手企業と同じ市場で生きようとする時、ひとつは、大手企業にはできない隙間の市場で生きる道があります。台数等の採算面で大手にとっては旨味がないけれど、当社のように小さな会社にとってはその隙間を独占することで生きていけるニッチ市場があります。ただし採算が合わなくとも大手が絶対に参入して来ないとは限りません。もうひとつは、大手が思い付かないような独自の発想で新しい技術や商品を開発し、それを特許で守ることをしなければいけませんでした。当社では現在、世界25ヶ国で338件の特許等を獲得しています。大手から乗り込まれないために、常に新しいものをつくり続ける必要性があるのです。

実は、大手ミシンメーカーも製造する汎用機ミシンの価格競争のため、当社も一度だけ海外進出して失敗した苦い経験があるんです。大手企業と比べて、人材も少なく資本力で劣る中小企業が海外展開するのは、当時かなりの無理がありました。では、どうしようと考えた時、汎用機ミシンであっても、技術革新を続けていくことで、日本で生産しながら生き残れるのではないかと考えました。そこで内部の機構等、色々な形で合理化を進めた結果、それが実現できたので、海外に進出しなくてもよくなったのです。製造技術力を高めながら、新しい技術や製品を開発できるようになりました。逆に言いますと、他社ができない発想を元に、お客様に喜んで買っていただける製造技術力を高めて、海外へ進出せず、何とか山形でやっていこうという発想で、ものづくりをしています。

ただ、特許権の存続期間は原則20年なので、すでに切れている特許もあります。他社から研究もされていますので、その中で、さらに上を目指していかなければなりません。例えば、ミシンは細い糸なら簡単に通せますが、ある程度太くなると通せない糸があるので、細い糸から太い糸まで確実に通せるミシンをつくりたいです。言うのは簡単ですが、実は難しいことなのですよ。さらなる使い勝手のよさを追求し、開発を進めていきます。

◆ ロックミシン開発で培った技術を、包装機や省人化機器の製造に展開

― 貴社では、ミシン事業の他に包装事業も展開されています。どのようにしてもうひとつの事業の柱を展開していったのですか?

横型ピロー包装機。現在ではあらゆる包装形態に対応。東北では唯一の製造元で、東北・北海道はもとより全国各地及び海外でも使用されている。

当社が食品や工業製品等を自動的に個包装する装置の製造を開始したのは、1977年からです。きっかけは、ロックミシンの事業が順調に伸びる中、それ以外にももうひとつ事業の柱をつくりたいと探していた時、「これからは、食品ひとつひとつが個別に包装されて当たり前の時代が来る」と教えてくれた人がいました。そこで、仙台まで実際の包装機を見に行った時、今では電気的な制御が主流ですが、当時はすべて機械的な制御でしたので、その機構にミシンの基本的な機構が応用できると考えました。早速、山形に戻って試作するとうまく包装することができたので、そこから事業を開始した次第です。

― これまで培った技術力を応用展開していくアプローチで、他にも考えている新しいことはありますか?

国内外で人手不足が深刻化する中、省人化を前提にした機械が強く求められています。ミシン事業で培った機械的な要素と、包装機事業で培った電気的な要素を応用し、色々なことをやれると考えています。例えばミシンも将来は自動縫製になると言われています。自分の身体を3Dスキャンしたデータで生地を切り自動縫製して、自分好みのピッタリな服が出てくる生活になるでしょう。そうなれば、同じミシン業界でも、随分と違う方向になっていきます。自動縫製となれば、ロボットが必要になります。ロボットをつくるには発想力が必要ですが、先程もお話したようにミシンは機械的機構の集まりで、包装機では電気的な制御も行っているので、それらの技術を集約してロボットに応用できると考えています。そんな未来が訪れることを前提にして、これから色々研究する必要があります。

◆ 山形の気質を活かしたものづくりを、山形の地で続けたい。

― 今後の展望についても、お聞かせください。

この山形の地で山形の人の気質を活かしたものづくりを、今後もずっと続けていきたいです。逆に言いますと、「山形でものづくりを続けるためにはどうすればいいか」から常に発想しています。

― 「山形の人の気質を活かしたものづくり」とは、どのようなものづくりですか?

ここ山形の人の気質は、基本的に、真面目でコツコツ粘り強くやることだと思います。ものづくりや開発には、それがものすごく必要な気質です。色々アイディアはあっても、最終的に商品にして世に送り出すまでには、ものすごく失敗しながら、試作を繰り返してやっと製品になります。ですから、コツコツ粘り強くやる基本的な気質がなければ、本当の意味での開発はできません。それを山形の人は気質として持っているからこそ、それを活かしたものづくりを、ここ山形の地で続けていきたいのです。

社長が二十歳だった頃

― 次に、鈴木さんが二十歳だった頃について教えてください。

◆ 自動車が大好きで、毎日車をいじっていたかった

二十歳の頃は工学部機械系の3年生でした。私はもともと自動車が大好きだったので、機械関係を学べる大学に入り、自動車部に所属して、車を整備したり車に乗ったりして、毎日車のことばかり考えていました。私たちの年代はお金儲けをしてオートバイや自動車に乗りたい人やいじりたい人が大勢いた世代で、今の人とは随分感覚が違うのですよね。将来は車を毎日いじれる整備工場で働きたいと考えていたので、この会社を継ぐことは頭にありませんでした。

― その後どのような経緯で、こちらの会社を継ぐことになったのですか?

先代の社長と色々話をするうちに、こちらでも色々おもしろいことができそうだと思うようになりました。そのため大学卒業後は、はじめの3年間、工作機械をつくるメーカーで加工を勉強し、次の2年間、当社の50年来のパートナーである東京の商社「株式会社ベビーロック」でミシンと営業の勉強をしてから、28歳の時に山形に戻ってきました。それから約10年間、家庭用小型ロックミシンと包装機の両事業に携わった後、常務、専務を経て、2009年、社長に就任しました。

◆ リーマンショックで実感した開発力の大切さ

― 社長を継いだ時のお気持ちは?

「やるしかない」という感じでした。公式資料には当社の設立は「昭和28年」とありますが、その前身は、祖父が昭和4年に創業した機械鍛冶屋から始まっていますので、そこから数えると私で3代目となります。

2008年に起こったリーマンショックの影響をまだ引きずっていた2009年、社長に就任しました。どのメーカーもそうだったと思いますが、2009年は近年最低の売上だった中、今日までの9年間で段階的に少しずつ色々なことを考えてきました。まず2009年、最低限の売上だけでも維持することを目標としました。幸いにして、想定以上の売上を何とか維持できたのは、実は、先ほどお話した世界初の「刺し子ミシン」と、世界初の電動式「ジェットエアーシステム」を搭載した縁かがりミシンという、先代社長がずっと研究開発を進めてきた仕事を、この年に出そうと目標にして何とか発表できたことが大きかったです。2010年にはそれら新製品のおかげで、リーマンショック直後でも他社以上に売上を戻していくことができました。

その時、たとえリーマンショック直後のように世の中の購買意欲が落ちている中でも、お客様が本当に望んでいる商品を出すことができれば、きちんと売れるのだということを実感しました。逆に言えば、開発することをやめれば、うちの会社は終わりです。開発が当社の原動力であることを、改めて感じました。

我が社の環境自慢

― 続けて、貴社の環境自慢を教えてください。

◆ 離職率が非常に低い、アットホームな雰囲気

あまり考えたことはないですが、ひとつ言えるのは、当社は非常に離職率が低いです。身体上の都合でやむを得ず辞めた人はいますが、「仕事が合わない、別の仕事がしたい」といった自分の都合で辞めた人は、ここ10年で1人いるかいないかくらいです。

― どのような要因で離職率が低いと考えていますか?

どちらかと言うと、ギスギスしていない社風があります。目標は目標として、もちろんやらなければいけないことはありますが、基本的には各部署の考え方で色々やってもらう方針です。仕事の他にイベントも任意参加で色々とやっています。月1回、その月に誕生した人を祝う誕生会も開きます。それは、食事をしながら私の話を聞く会ですが(笑)。花見や芋煮、新年会や忘年会も各部署で色々やっています。もともと小さな会社からスタートしているものですから、現在の人数になっても、どちらかと言うと、家族的な雰囲気であることが、離職率の低さにつながっていると思います。

若者へのメッセージ

―最後に、今までのお話を踏まえて、次世代に対するメッセージをお願いします。

◆ 人と人との交流から見聞を広めて

今の若い人はなかなか先が見えず、色々やりたいとは思っていても、本当の意味で自分が将来やりたい夢が描けない人が意外に多いと、最近色々なところで聞きます。そんな時だからこそ、「自分はやれる」と自分を信じて、色々な難しいことにチャレンジしてほしいです。そのためにも、例えば、自分の趣味を通して色々な物事に接したり、人との交流を通じて見聞を広めたりすることが大切ではないでしょうか。

私自身、自動車で色々な機構の勉強をしたことも大変身になりましたが、一番はそれを通じて、長く付き合える本当の友達ができたことがよかったと思います。最近の世の中は人間関係が希薄な印象を受けますが、中学校、高校、大学から長く付き合える友達をぜひ大切にしてほしいです。

最終的には、人間ひとりで生きていくことはできません。色々な人から面倒をみてもらいながら生きていますし、その分、誰かにお返しをしなければいけません。すべての企業も買っていただいている方から生かされています。人に対して感謝の気持ちがなければ、本当の意味で、社会で生きていけないと思います。人と人との付き合いから、ぜひ色々なことを広げていってください。

― 鈴木さん、本日はありがとうございました。

社員に聞く、我が社の環境自慢

◆ 「0から1を開発」をモットーに、チャレンジをサポートし合う環境が自慢。

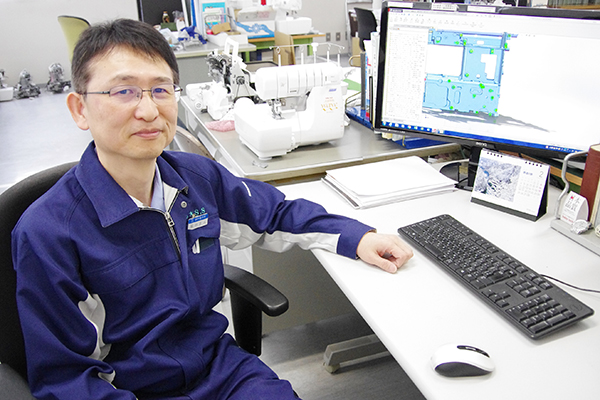

/開発部 機械・構造担当課長 石川正人さん(52歳、入社14年目、山形県山辺町出身)

ミシン事業で機械に関する開発・設計を担当しています。我が社の環境自慢は、「0から1を開発」をモットーに、新しいことや自分がやりたいことに果敢にチャレンジさせてもらえる環境です。たとえ失敗したとしても、全社を挙げてサポートしたりカバーしてもらえる環境があるので、とても働きやすいですね。これからも世の中にないもの、お客様に喜んでいただけるものを開発して、世に出していきたいです。

◆ 社員同士の横のつながりが自慢。興味と視野が広がる仕事におもしろみ。

/購買課 課長 阿部清さん(57歳、入社28年目、山形県上山市出身)

私は購買課で、材料の仕入れや当社オリジナル部品の注文、製作に協力いただけるメーカーさんの選定から注文、社内への供給等が、主な仕事内容です。当社は約100人規模の小さなメーカーですが、元請けということで開発設計から製造、完成品の検査・出荷まで、一連の作業を自社で手掛けています。ですから購買部としては、プラスチック部品や電気部品、機械部品、糸、針等々、多岐にわたる部品を扱います。それらの部品を使って当社のミシンは完成するので、色々な部品を自分で調べたり、人から教えてもらったりしながら勉強しています。すると当社で使う部品以外でも「これはどんなところで使われるのだろう?」と興味が湧くのが楽しいですね。普段買い物に行った時も、仕事柄、「適正価格かな」と見たりします(笑)。仕事で得た知識によって普段の生活でも色々な物事に興味が湧いて楽しいです。

我が社の環境自慢は、社員の横のつながりがあるところです。春は花見、夏はビアパーティー、秋には芋煮、旅行好きな人の旅行会もあって、社員の皆と色々な話をします。手作りの漬物等をお裾分けしてくれる人もいて、居心地のよい雰囲気です。毎月開かれる誕生会では、会社がお昼のお弁当を出してくれ、その月の誕生者は最後にケーキをいただいて帰れます。決して強制ではないのが、よいところです。一人静かな環境がよい人もいれば、友達を沢山つくりたい人もいると思います。自分ひとりの力で横のつながりをつくるのは大変ですが、会社が色々な機会をつくってくれるので、それに参加することで色々な人と話ができる環境がよいですね。

当社の製品は、当社の力だけではつくることができず、材料や加工、アッセンブルするメーカーさん等々、他社の応援が必要です。これからも購買部として、他社さんに気持ちよく協力してもらえるよう進めていきたいです。そして10年後には今よりもさらに協力会社が増えて皆が手助けしてくれる会社になれるよう、購買部として尽力して参ります。

◆ 人材育成に積極的な環境が自慢。山形の地で唯一国内生産している誇り。

/生産課 課長 渡辺裕一さん(52歳、入社35年目、山形県山形市出身)

18歳で入社し、現在は部品を生産する加工現場で課長を務めています。自動で動く大型機械からハンドルで動かすような機械まで、当社には様々な設備があります。それらがうまく回るようにまとめる仕事を担当しています。

現場には非常に多くの設備があります。最近はコンピュータ制御の機械が増えたので、ものの脱着作業等はすぐ覚えられるようになりましたが、一方、プログラム作成や、手でものをつくる作業等には人間の技能が大きく関わってきます。そこで当社では技能検定という国家試験に積極的に取り組んでいます。受験料は会社負担で、さらに合格者には、給料に手当を上乗せしていただけます。人材育成に非常に積極的に取り組んでいるため、社員が技能レベル向上に取り組みやすい環境が自慢です。また、当社はメーカーですから、例えば加工部門で困ったことがあると、設計部門と協力して改善できるのが当社の強みです。部署間の距離が近いので、改善のアイディアを出し合い協力し合える環境も自慢です。

日本に大手ミシンメーカーは何社かありますが、国内だけでミシンを生産しているのは当社だけです。ましてや東北の山形の地で、日本で唯一国内生産している会社であることは、我々社員にとっても誇りです。今後もそれを絶やすわけにはいかないので、これからもよりよい製品を、ここ山形から世界へ、発信し続けていきたいです。

コラボレーション

おすすめ記事

|

【特集】宮城の研究施設 一般公開特集 |

|

【特集】仙台市総合計画審議会 仙台の10年をつくる |

【社会】社会って、そもそもなんだろう?

青井真さん(防災科学技術研究所)に聞く:<東日本大震災から10年>東北地方太平洋沖地震が起きて、地震研究はどう変わった? 2021.11.11 【大草 芳江|社会って、そもそもなんだろう?|科学って、そもそもなんだろう?|防災科学技術研究所】

前田拓人さん(弘前大学)に聞く:<東日本大震災から10年>もし東北地方太平洋沖地震が起きていなければ、地震研究はどうなっていた? 2021.10.08 【大草 芳江|弘前大学|社会って、そもそもなんだろう?|科学って、そもそもなんだろう?】

日野亮太さん(東北大学)に聞く:<東日本大震災から10年>もし東北地方太平洋沖地震が起きていなければ、地震研究はどうなっていた? 2021.10.02 【大草 芳江|東北大学|社会って、そもそもなんだろう?|科学って、そもそもなんだろう?】

同じ取材先の記事

◆ 鈴木製作所

【オンリーワン企業がオンリーワンたる所以を探る Vol.15】高級小型ロックミシン市場で世界トップクラスシェア。使い勝手の良さを追求した「世界初」機能を生み出す開発力で、山形から世界へ/鈴木製作所(山形県山形市)社長の鈴木重幸さんに聞く 2018.03.26 【大草 芳江|公益財団法人東北活性化研究センター『”キラリ”東北・新潟のオンリーワン企業』Collaboration連載企画|社会って、そもそもなんだろう?|鈴木製作所】

社会って、そもそもなんだろう?

最新5件

カテゴリ

取材先一覧

■ 幼・小・中学校

■ 高校

- ・仙台一高 (15)

- ・仙台二華 (14)

- ・仙台二高 (12)

- ・仙台城南高校 (5)

- ・仙台城南高等学校 (0)

- ・仙台高専 (4)

- ・宮城一高 (4)

- ・宮城県高等学校理科研究会 (2)

- ・岩ケ崎高 (1)

- ・東北工業大学高校 (0)

■ 大学

■ 国・独立行政法人

- ・内閣府 (1)

- ・宇宙航空研究開発機構 (5)

- ・文部科学省 (0)

- ・東北経済産業局 (17)

- ・水産総合研究センター東北区水産研究所 (1)

- ・理化学研究所 (3)

- ・産業技術総合研究所東北センター (36)

- ・科学技術振興機構 (1)

- ・防災科学技術研究所 (1)

- ・高エネルギー加速器研究機構 (1)

■ 自治体

- ・仙台市 (8)

- ・仙台市博物館 (4)

- ・仙台市天文台 (12)

- ・仙台市教育委員会 (13)

- ・仙台市産業振興事業団 (1)

- ・仙台市科学館 (8)

- ・仙台文学館 (2)

- ・仙台管区気象台 (2)

- ・塩釜市 (3)

- ・宮城県 (8)

- ・宮城県古川農業試験場 (2)

- ・宮城県教育委員会 (1)

- ・宮城県農業・園芸総合研究所 (1)

- ・気仙沼市 (1)

- ・登米市 (1)

■ 一般企業・団体

- ・DIC株式会社 (2)

- ・K sound design (1)

- ・KDDI (2)

- ・natural science (1)

- ・せんだい・みやぎNPOセンター (2)

- ・てとてと (1)

- ・ひのき進学教室 (11)

- ・みやぎ工業会 (8)

- ・みやぎ工業会会長 (0)

- ・みやぎ産業振興機構 (3)

- ・アスター (1)

- ・インスペック (1)

- ・エツキ (1)

- ・ソニー (3)

- ・ソニー教育財団 (1)

- ・ソフトバンク (1)

- ・ティ・ディ・シー (1)

- ・デュナミス (1)

- ・ドットジェイピー (1)

- ・ナノテム (1)

- ・ハリウコミュニケーションズ (3)

- ・ハード工業有限会社 (1)

- ・フジイコーポレーション (1)

- ・プレファクト株式会社 (1)

- ・ヤマダフーズ (1)

- ・全国学習塾協会 (3)

- ・公益社団法人セーブ・ザ・チルドレン・ジャパン (1)

- ・勝山酒造部 (1)

- ・及源鋳造株式会社 (1)

- ・大武・ルート工業 (1)

- ・太白少年少女発明クラブ (1)

- ・宮城の新聞 (0)

- ・宮城県中小企業家同友会 (1)

- ・宮城県産業人クラブ (0)

- ・宮城県職業能力開発協会 (1)

- ・宮城県酒造組合 (2)

- ・工藤電機 (2)

- ・平孝酒造 (1)

- ・応用物理学会 (2)

- ・新東総業株式会社 (1)

- ・日刊工業新聞社 (7)

- ・日本アンドロイドの会 (1)

- ・日本技術士会 (2)

- ・日本私立大学団体連合会 (1)

- ・日本農芸化学会東北支部 (1)

- ・日本IBM (3)

- ・日東イシダ (1)

- ・有限会社 柏崎青果 (1)

- ・東京エレクトロン宮城 (1)

- ・東北ニュービジネス協議会 (1)

- ・東北活性化研究センター (3)

- ・東北経済連合会 (1)

- ・東北電力 (2)

- ・東北電子産業株式会社 (1)

- ・東栄科学産業 (1)

- ・林精器製造 (1)

- ・株式会社三栄機械 (1)

- ・株式会社悠心 (1)

- ・河北新報 (1)

- ・神田産業株式会社 (1)

- ・秋田化学工業 (1)

- ・笹氣出版印刷 (1)

- ・米鶴酒造 (1)

- ・萩野酒造 (1)

- ・農芸化学会 (1)

- ・遠藤工業 (1)

- ・鈴木製作所 (1)

- ・阿部蒲鉾 (1)

- ・阿部蒲鉾店 (1)

- ・鳴子の米プロジェクト (1)

- ・NECトーキン (1)

特別企画 「宮城の塾」

|

学習塾から見る 宮城の教育の「今」 塾選びに一役 |

|

【科学って、そもそもなんだろう?】 若手研究者座談会「地震学×情報科学の融合で得られたもの」 2024.09.16 |

|

【科学って、そもそもなんだろう?】 地震の発生予測に挑む(京大防災研の西村卓也さん・京大名誉教授の平原和朗さんに聞く) 2023.01.26 |

|

【社会って、そもそもなんだろう?】 【同窓生に聞く#01】中鉢良治さん(元ソニー社長、産総研最高顧問)がリアルに感じていることって、何ですか? 2022.10.27 |

|

【科学って、そもそもなんだろう?】 地震学×情報科学の融合で、目指すは天気予報の地震版 2022.04.13 |

|

【社会って、そもそもなんだろう?】 「仙台の地形と水との関わり」~地形から見る仙台の過去・現在・未来~ 2022.03.02 |

|

【科学って、そもそもなんだろう?】 青井真さん(防災科学技術研究所)に聞く:<東日本大震災から10年>東北地方太平洋沖地震が起きて、地震研究はどう変わった? 2021.11.11 |

記者ブログ

|

ひとり新聞社「宮城の新聞」の大草よしえが衆院選に立候補 2021.10.19 |

|

最近の活動は「Twitter」に移行しました 2019.11.01 |

|

【追記】テレビ朝日「モーニングバード」スタジオ生出演&iCAN'15世界大会(アラスカ)世界第1位! 2015.06.19 |

|

2014年の振り返りと、2015年の抱負 2015.01.05 |

|

平成25年度を振り返りました・・・。 2014.04.02 |

|

中野塾(泉中央・北高森) |

|

ひのき進学教室(泉中央・長命ヶ丘・八幡教室・上杉教室) |

|

夢学館(東照宮・福室) |

|

早稲田育英ゼミナール(泉中央) |

|

ソーメック個別学習院(若林区、太白区、泉区に6教室) |

|

明和塾(北山・八木山) |

|

JUKU ペガサス仙台南光台教室(南光台南) |

アクセスランキング

- 【宮城の塾】 宮城の塾 仙台市を中心とした学習塾・幼児教室・進学塾の特集

- 世界中の研究者が憧れる研究拠点へ/東北大学WPI-AIMR本館竣工記念式典/科学って、そもそもなんだろう?

- [vol.1] 第1回宮城の日本酒を楽しむ会/社会って、そもそもなんだろう?

- 「仙台の地形と水との関わり」~地形から見る仙台の過去・現在・未来~/社会って、そもそもなんだろう?

- 宮城県仙台第一高等学校/教育って、そもそもなんだろう?

- 【宮城の塾】 ひのき進学教室(泉中央本部教室・八幡町教室・上杉教室・五橋教室・長町教室・愛子教室・吉成教室・大和町教室、他)

- 地震の発生予測に挑む(京大防災研の西村卓也さん・京大名誉教授の平原和朗さんに聞く)/科学って、そもそもなんだろう?

- 【宮城の塾】 JUKU ペガサス仙台南光台教室

- 【宮城の塾】 質問できます!/宮城の塾|宮城の新聞

- 【宮城の塾】 明和塾(北山教室・八木山教室)